|

||||

2024年,中国用时不到11个月,产销首次达成年度1000万辆,不仅成为了全球首个新能源汽车年产超千万辆的国家,更已连续9年位居全球产销第一。中国新能源汽车产业实现跨越式的发展,离不开自主创新的推动。作为新能源汽车核心技术的三电系统,不仅占整车总成本的70%以上,也是衡量一款车实力的重要标准。在这一领域,以威睿为代表的前沿企业正发挥着关键作用,不断驱动新能源汽车技术的突破与发展。

民族企业的创新力作 自2013年创立以来,威睿便深谙三电系统的重要性,不断展现民族企业的创新实力。极氪智能科技副总裁、威睿公司总经理谢世滨表示:“三电系统是整个新能源汽车核心中的核心,它直接影响性能、能量转换效率和安全性。只有掌握了核心技术,才能设计出更贴合整车需求的产品。而且,自研自造已经成为大势所趋。谁在这条路上走得更快、走得更好,谁的未来竞争力就会更强。”

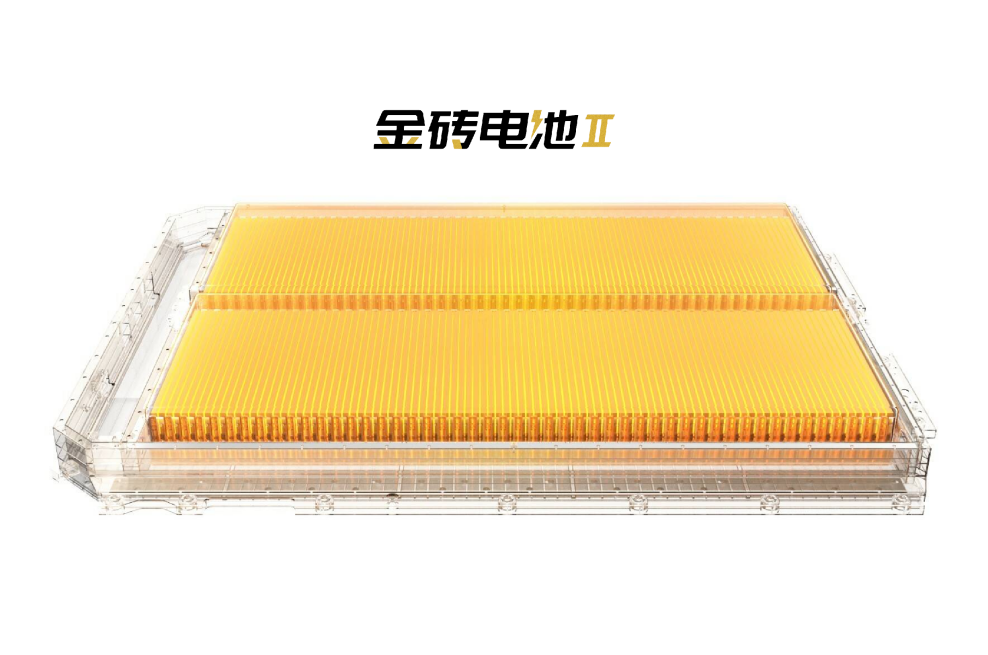

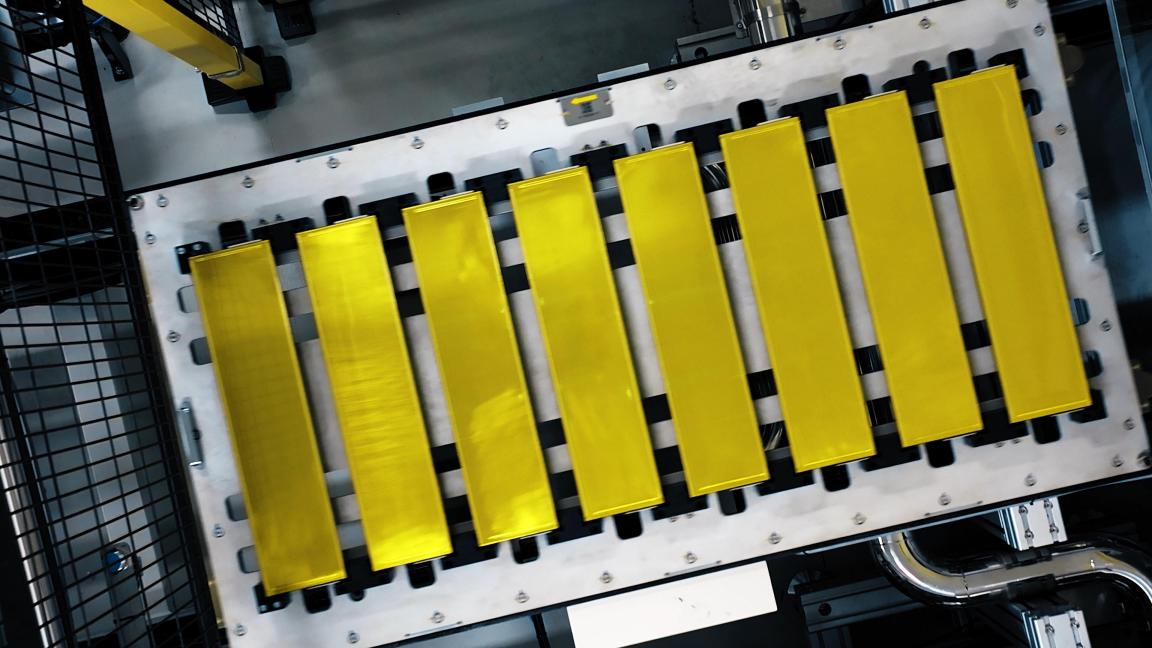

事实上,在这场新能源技术竞速赛中,威睿已经走在了行业前列,尤其在动力电池领域更是遥遥领先。威睿工程师曾表示,“要研发出充电速度最快的动力电池。”有了明确目标,威睿凭借强大的技术创新实力,自研自产的第二代金砖电池实现全面升级,10%-80% SOC最快仅需10.5分钟,首次让磷酸铁锂电池的充电速度超越当前所有量产的三元锂电池,成为了目前全球量产充电速度最快的动力电池。

同时,第二代金砖电池的3秒脉冲放电倍率最高可达22C,这意味着车辆在起步加速阶段能够瞬间爆发出强大动力,零百加速轻松进入3秒级,使所搭载的极氪007成为了全球加速最快中级轿车。此外,第二代金砖电池还配备涵盖了“云、防、隔、吸、冷、警、断、排”的8大热安全防护技术,并通过了包括240s外部火烧、超压针刺、6项极端工况串行测试在内的3大安全极限测试,刷新了全球最高电池安全标准。 难题变课题,痛点成亮点 种种行业领先优势的背后,是威睿自主研发的坚持和时代赋予的使命。然而,通向创新的道路从不平坦,第二代金砖电池的研发过程充满了艰难与考验。其中,最大的难题便是如何突破磷酸铁锂电池的天生不足,提升电池的充电速度和能量密度,同时保证电池的安全性和稳定性。 据威睿工程师介绍,“从行业的认知度来说,确实磷酸铁锂电池在充电速率上面,其实是不如三元锂电池的。为了解决这一问题,我们在正极、负极材料,以及电解液的配方上面,做了大量的研究功课。”

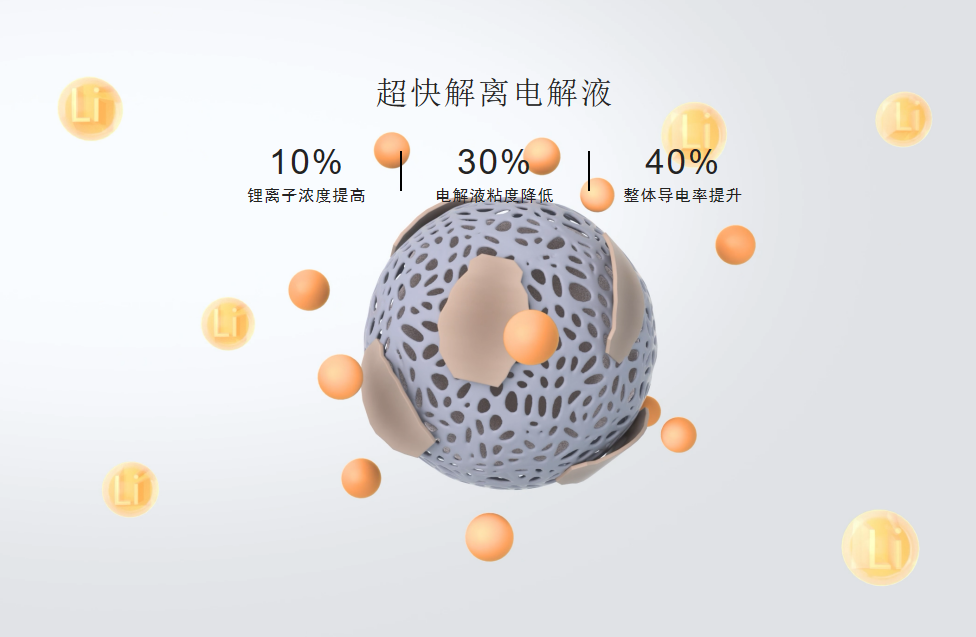

作为电池技术的重要组成部分,电解液直接影响电池性能的整体表现,但因为受限于行业的发展,在过去的几十年里传统的溶剂体系基本没有更新。这个时候,威睿计划以创新电解液溶剂为突破点实现充电速率的超越,并通过不同添加剂的组合进行实验,但累计进行了数百次实验之后,结果仍不尽人意。于是,威睿另辟蹊径,在与供应商和行业专家进行了大量沟通之后,开始了低粘度溶剂体系和特殊添加剂的应用,并通过专业积累与仿真模拟计算的相辅相成,发现了全新的添加剂方案,最终通过调整添加剂配方,成功将电解液粘度降低30%,导电率提高了40%,使电池的低温快充性能和高温循环性能都得到了显著提升。

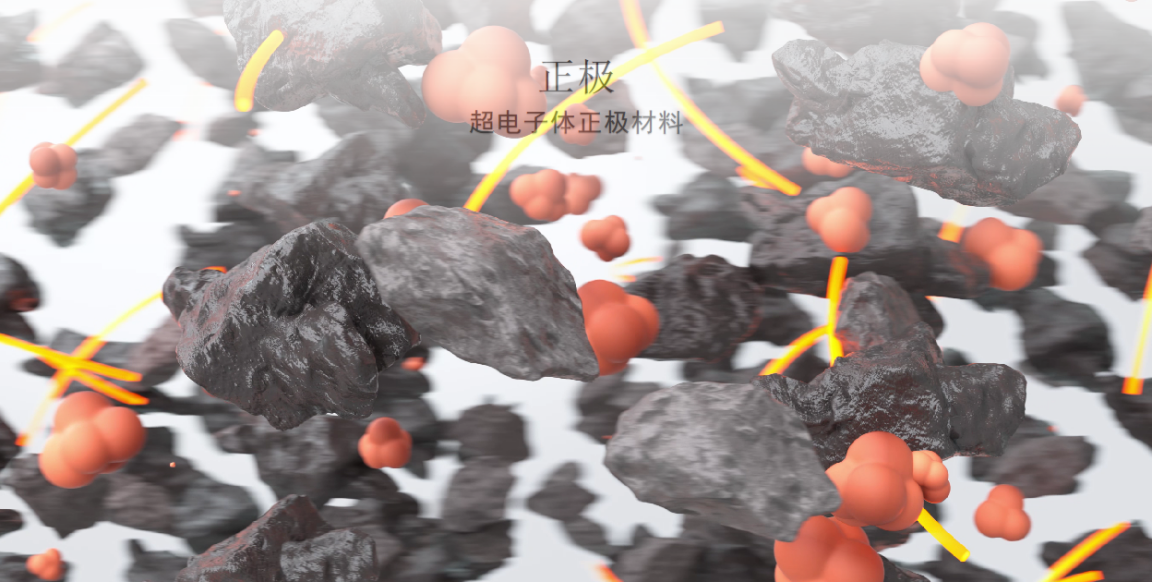

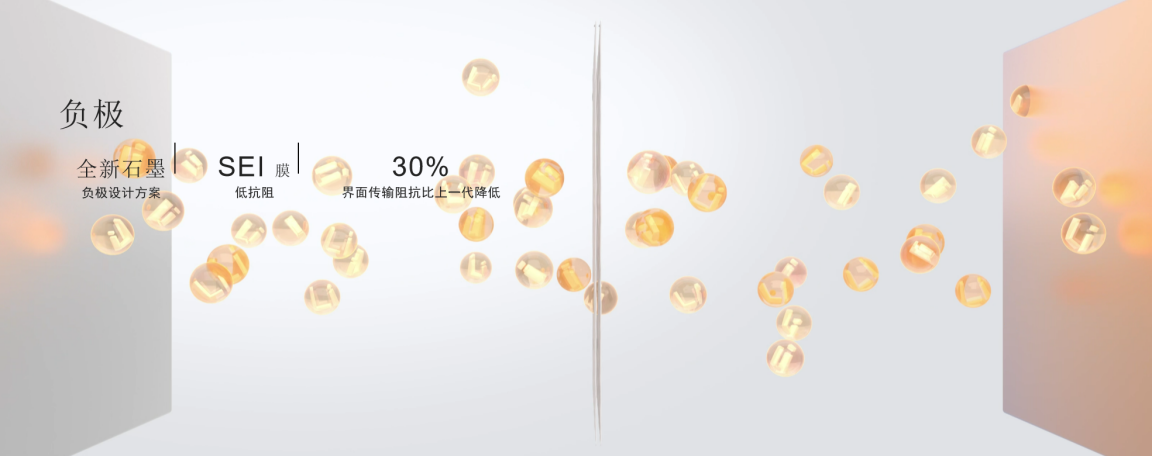

除了在电解液方面的突破,第二代金砖电池在正负极材料上也进行了优化。正极采用了全新的“超电子体正极材料”,负极采用全新的石墨材料设计方案。这些改进进一步提升了第二代金砖电池的能量密度和导电率,并使其达到了全球量产动力电池第一的充电速度,真正将行业痛点变成了自身亮点。 中国速度与中国质量 技术的突破源于威睿深厚的技术积淀。为了应对新能源产业的快速变化,威睿有着提前2到3年的预研储备,且在研发过程中会并行各个阶段的验证工作,避免了传统循序渐进的研发制造模式,大幅提高了研产进度。 全面领先的研产速度,离不开威睿二代金砖电池诞生地——衢州极电工厂的赋能,其是迄今为止全球最大的三电及储能系统智能制造综合基地。在电芯工厂每条生产线每2.5秒下线一颗电芯,电池工厂每45秒便有1台电池包下线,电驱工厂每86秒可下线一台电驱系统总成。这些三电产品被源源不断地运往新能源整车生产线,最终抵达用户手中。并且,衢州极电电芯工厂还在前不久高分拿下了“CMMM四级标准认证”,成为浙江省首家四级成熟度工厂,也是全国电芯行业第一家获此殊荣的工厂。

在新能源产业中做三电研发的企业很多,自己研发、自己制造做全部的寥寥无几。威睿衢州极电工厂电芯制造总监陆楠说道:“我们认为,威睿不仅要有非常强大的研发能力,同时还要有能力把这些高科技转化成高品质的产品跟服务,所以我们不光做研发,我们也做自己的制造生产。”为了严格把控金砖电芯的质量,衢州极电工厂的电芯工厂采取了最高标准的生产工艺,18道关键工序100%全自动化作业,超过5000个品控点和超过750台CCD相机全程监测,保证生产过程360°无死角。而车间内医疗手术级别的空气洁净度,与不到撒哈拉沙漠最低湿度一半的空气湿度,则严格保障了下线电芯的产品品质。

凭借卓越的自研自产实力,威睿展现出强劲的发展势头。根据中国汽车动力电池产业创新联盟发布的国内动力电池月度数据,2024年1月金砖电池量产上市至今,衢州极电生产的磷酸铁锂电池装车量每月都跻身排行榜前十,稳居行业第一梯队。 未来,威睿将继续与时代同行,持续发力技术创新,展示民族企业的实力与担当,为中国汽车产业的全球崛起贡献更多智慧与力量。 |

||||

| 编辑:广告推送 | ||||

| 栏目最新 | ||||

| 推荐资讯 | ||||

|

||||

| 热门文章 | ||||